| 桩基础大孔径潜孔锤成孔技术分析 | |||

|

桩基础大孔径潜孔锤成孔技术分析

摘要:本文数据来自国家“十二五”重点科技支撑项目,潜孔锤是岩石地层常用的工具之一。由于施工时安装在钻具最下端,直接冲击岩土,因此与其它作业方式相比,效率高、噪音小。本文以高风压空压机为动力和排渣设备,设计潜孔锤的各个参数,并对结构进行了有限元分析。

1.引言

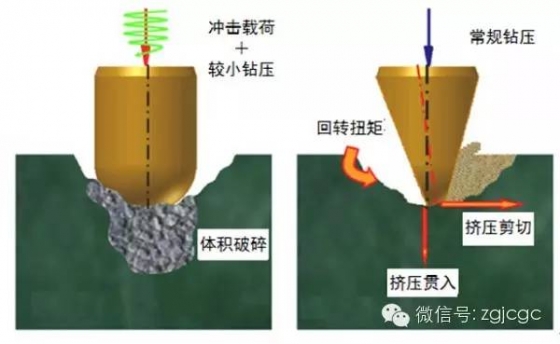

根据施工区域的地质情况,多功能锚杆钻机常采用四种主要的钻孔方法,(如图1)。

图1主要的钻孔工具与方法

a、气动或液压驱动的旋转动力头与冲击设备结合,通过钻杆的顶部传输旋转和冲击能量,通过钻杆中的冲击波传递能量给钻头进行钻孔。仅限于小孔径和深度浅的作业,一般常用于采石场,建筑工地和地下采矿作业。

基金项目:“十二五”国家科技支撑计划重点项目,建筑施工装备关键技术研发与产业化(2011BAJ02B06-04)

b、潜孔锤(以下简称DTH)位于钻柱的底部,压缩空气通过钻柱进入DTH,驱动活塞往复运动直接冲击钻头,向岩石传递冲击能量。系统功率损耗不大,特别适用于深孔、直孔和中硬岩石。

c、反循环(RC)钻孔是采用DTH从钻头面收集并输送岩石样品的一种形式,通过DTH的中心管将干燥和未被污染的岩屑装入样品收集装置,为地质分析作准备。

d、由液压或电动马达驱动的齿轮箱形成旋转的动力头,通过钻架上上下移动的进给系统和厚壁钻杆产生下拉力给三牙轮钻头施加足够的进给力。用于较软岩石或强节理硬岩石。

2.DTH的原理与特点

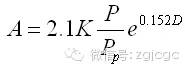

DTH钻进适用的地层几乎可包括所有火成岩和变质岩以及中硬以上的沉积岩。对于硬岩和坚硬岩层来说,使用DTH钻进更为有利。因为硬岩和坚硬岩层的脆性大,在冲击载荷作用下,除局部岩石直接粉碎外,在钻头齿刃接触部位岩石将产生破裂形成一个破碎区,并产生较大颗粒的岩屑,因而钻进速度大大高于单纯回转钻进。如图2所示的力学模型表明了冲击回转钻进过程中岩石所受到的各种载荷作用情况。

图2冲击钻进与常规旋转钻进碎岩原理比较

另外DTH对容易孔斜的岩层,如片理、层理发育,或者软硬不均匀以及多裂隙的岩层等,能有效防止或者减少孔斜,并且还能克服某些卵砾石层、漂砾层钻进困难。

DTH钻进问世于19世纪末,至今己有百余年的历史。DTH种类很多,但其共同特点是产生冲击作用的机构和钻头均潜入孔内,回转加冲击破碎岩石。生产中用于产生冲击作用的设备根据其驱动方式的不同可分为:气动、液动、油压、电动和机械等多种类型。由于冲击能量在传递过程中会有明显的损耗,而且会对被冲击的部分产生较强的破坏作用。在比较深的钻进施工过程中,通常要求该设备能够随同钻具一同进入井内,其输出的冲击力能直接作用在钻头或岩心管上,以减少能量传递产生消耗、提高能量利用率和减少孔内钻具事故。

气动DTH,又称风动DTH冲击器,其结构类型很多,分类方法也各不相同。

1)按压力等级:分为高压型、中压型和低压型;

2)按整体结构:分为非贯通型和贯通型;

3)按阀运行原理:分为控制阀型、自由阀型和混合阀型;

4)按活塞结构:分为同径活塞型、异径活塞型和串联活塞型;

5)按配气类型:可分为有阀式DTH和无阀式DTH。其中有阀式DTH分为板状阀型、碟状阀型和筒状阀型;无阀式DTH分为中心杆排气型、活塞配气型和活塞、缸体和中心杆联合配气型;

6)按洗孔排渣方式:可分为中心洗孔排渣型、前端洗孔排渣型和旁侧洗孔排渣型。

3.冲击器结构方案的确定

1)活塞自配气的无阀冲击器

这种冲击器主要籍活塞自身的气道进行配气,因而活塞构造复杂,活塞体上布置了许多气道,削弱了活塞强度,降低了活塞使用寿命。但是,这种冲击器具有内、外缸合为一体的缸体结构,可使活塞的有效工作面积加大,相应提高了冲击器的冲击能量。

2)活塞和气缸联合配气的无阀冲击器

这种冲击器结构简单、加工方便、活塞寿命较长。因而国外广泛采用这种结构形式。该型冲击器在缸体与活塞上开通气孔。

3)中心管配气的无阀型冲击器

这种冲击器上下室的进气道都布置在一个圆管上,活塞在此管中滑动。除了要求制造精度高外,中心管寿命还较低。

4)旁侧排气冲击器

所谓旁侧排气是指排粉气路由缸体而不是由钎头中心通至孔底的。这类冲击器在缸体上有较多的进排气路,不仅缸体结构强度差,易于产生纵向疲劳裂纹,有较大的气压损失,而且排粉效果及钎头冷却都不够理想。

5)中心排气冲击器

这类冲击器是由钎头中心向孔底吹粉排气。压气直吹,不仅排粉效果好,能提高凿孔效率,而且还能更好的冷却钎头、提高钎头寿命。这种结构型式的内缸以环形槽取代了旁侧排气冲击器内缸为数甚多的纵向凹槽结构,大大的减少了内缸应力集中状况,是近年来广泛采用的一种结构型式。

6)串联活塞冲击器

串联活塞冲击器又称双活塞(头)冲击器。这种冲击器是用隔离环将气缸分成前后两个室,使之在同一缸径情况下,同时有两个活塞面在工作,相应有较大的冲击功,较高的冲击频率。与此相应的还有双重排气系统,有效的排除孔底岩粉。其主要弊病是结构复杂、机件需有较高的加工精度,例如活塞与其相关的零件有多达五个相配合的表面,使之应用与推广受到了限制。

通过上述介绍与分析,本次设计采用第二种方案,即活塞和气缸联合配气的无阀冲击器。

4.DTH理论分析及相关计算

4.1 工作参数的选定

1)锤体长度及重量:初步设计长度小于4500mm,重量小于2500kg。

2)锤体直径:根据钻孔直径的大小确定适宜的锤体直径为540mm。

3)钻孔直径:即桩孔孔径,一般为550~600mm。

4)钻孔深度:根据桩孔设计需要,一般为数十米到一百米。

5)钻具转速:DTH钻进一般为低速回转,转速一般7~25r/s。

6)回转扭矩:本次设计最大扭矩为150kN.m。

4.2 设计参数的计算

DTH的设计参数,也可以说是DTH冲击设备的性能参数。在设计机器时,它是设计的依据,而对于制造出的设备,又是设备的性能参数。

1)冲击设备的设计压力P

国内广泛选用0.49MPa(近似为5×10Pa)作为气动冲击设备的标准设计。本设计的气动DTH为无阀冲击设备,并且钻孔直径大,活塞重量大,因此高风压更能显示其性能上的优势,而且现在高风压的空气压缩机使用越来越广泛,结合国际标准ISO5941-1979,选择设计压力为1.6MPa。

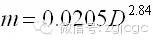

2)冲击功 对钻大直径孔用的DTH,其设计冲击能量的波动范围比较大,本设计冲击能量按下式计算

(1)

式中 P——网络供气压力,Pa;

Pp——标准设计压力=5×10Pa;

K——调幅系数,K在1~1.17范围内波动,取K=1.1;

e——自然对数的底,e=2.72;

D——钻孔直径,cm。

取P=1.6MPa,钻孔直径D=60cm,将各项数据代入上式,得:

A=67925kg•m。

3)冲击频率

一般来说,在冲击能量一定的条件下增高冲击频率可以提高冲击器的输出功率,但是在气缸直径一定的情况下,要提高冲击频率就得减小活塞行程,这样就会使单次冲击功减小,当单次冲击功小到某一定限度时,无论怎样提高冲击频率都不会有良好的破岩效果。这就是说,冲击频率的选取,还要受到冲击功的约束。

气动DTH在设计压力为0.5MPa情况下,不大于16.8Hz。由于DTH使用与设计压力为0.5~2.5MPa,因而设备的冲击频率变化范围比较大,初选冲击器的频率按下式计算:

f=10.4+7.6P

(2)

式中P——系统供气压力;

本次设计压力为P=1.6MPa,

故f=10.4+7.6×1.6=22.5Hz。

4.3 结构参数设计

DTH的主要结构参数包括气缸缸径、活塞结构行程和活塞尺寸。增加气缸直径,可使冲击功和冲击频率提高,因此在结构尺寸允许的条件下,应尽量扩大气缸直径。一般情况下,DTH外径与孔径之差,不应小于15~20mm,而DTH外套与气缸不能太薄。因此,一般DTH气缸直径与钻孔直径的比值在0.5以上。

1)气缸工作直径与结构行程

气缸工作直径D可按下式计算:

D=KD=(0.57-0.68)D

(3)

本次设计D=600mm;

故D取360mm。

结构行程S按经验可取S=500mm。

2)活塞质量

活塞的径向尺寸受缸体尺寸与结构形式的约束,可制成同径形或异径形活塞,其线性尺寸则取决于活塞的重量,而活塞的重量又涉及活塞撞击钻头时具有的速度。因此活塞结构尺寸的确定是DTH构设计较为复杂的一项工作,DTH活塞质量可按下式估算:

(4)

式中m——活塞质量,kg;

D——气缸工作直径,cm;

将D=36代入上式得:m=540kg。

DTH主要由传扭结构和气动冲击机构组成。其中,传扭结构连接钻杆和DTH,传递回转切削及回拉拉力;气动冲击机构产生冲击作用,给冲击钻头提供轴向动力。具体结构见图3。

传扭结构为连接钻杆和冲击器的上接头,上接头通过管螺纹与钻杆和冲击器连接,用管螺纹连接的主要目的是保证气体不泄露,同时实现扭矩、拉力的传递,逆止阀的的作用是防止岩浆水流入冲击器及钻杆,由弹簧控制。带有配气杆的进气座除了将压气引入缸体,还同缸体、活塞一起实现活塞运动的配气动作,实现联合配气。弹簧涨圈的作用是在更换钎头时可以防止活塞滑出缸体。

图3潜孔锤结构

5.DTH钻头的有限元分析

DTH钻头受到活塞的冲击力以及动力头提供的扭矩的作用,压气对活塞的作用力为:

(5)

式中P——系统压力,Pa;

S——活塞受力面积,m²;

故F=1.6××0.084=134400N。

因此钻头所受的冲击力为:

(6)

式中k——冲击系数;

F——压气对钻头的作用力,N;

故F′=20×134400=2688kN

动力头对DTH钻头施加的扭矩为N=150kN;

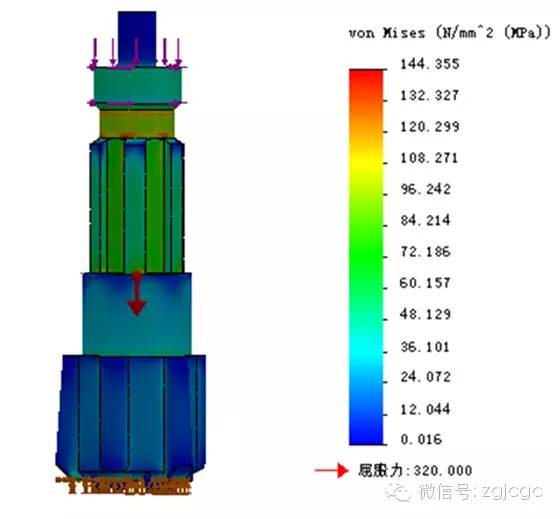

将F′=2688kN和N=150kN加载到钻头上,固定钻头的下端面,材料选QT500-7,屈服力为320MPa进行有限元分析。具体加载约束情况和网格划分情况分别如图4、图5所示。

图4DTH钻头加载约束图 图5DTH钻头网格划分图

图6DTH应力云图

有限元分析结果如图6所示,最大应力为144.355MPa,小于QT500-7的屈服力320MPa,满足要求。

6.结论

1)通过分析,设计采用活塞和气缸联合配气的无阀冲击器方案;

2)通过工作参数的选择,计算并确定了大孔径潜孔锤的运动参数、动力参数、结构参数;

3)通过有限元分析,结构计算应力满足设计要求。

摘自:

作者:赵伟民 安广山 支越 祖海英

(东北石油大学)

|

|||

|

|||

|

上一篇:潜孔锤:海花岛地基施工突破者

下一篇:集束式潜孔锤入岩微风化又增加新案例— |